Компрессионная высота поршня ваз 2108

Для обеспечения работоспособности поршня потребовалось увеличить диаметральные зазоры и ужесточить требования к технологии его производства. Кроме того, в кованных деталях, невозможно использовать термокомпенсирующие кольца или пластины. Обычно поршни с таким покрытием устанавливаются в цилиндр с минимальным зазором.

С увеличением процентного содержания кремния в сплаве увеличиваются теплопроводные характеристики изделия, но, в то же время, происходит ухудшение его литейных и механических свойств.

Дабы улучшить их, в сплавы вводят легирующие медь, марганец, хром и никель. Отметим 2 основных способа изготовления заготовок поршня. Первая — отливка в специальную форму кокиль наиболее распространена.

Второй — ковка или горячая штамповка. После механической обработки изделие проходит термическую обработку с целью повышения его твердости, износостойкости, прочности, а так же для снятия остаточного напряжения металлов. Благодаря своей структуре кованый металл повышает прочностные характеристики изделия. Однако классическая конструкция кованых изделий, имеющая высокую юбку, получается достаточно тяжелой. Помимо этого, кованые детали не могут быть использовать в своем составе термокомпенсирующие пластины и кольца.

Увеличивается объем, что приводит к росту тепловой деформации, потому происходит необходимость увеличения зазора между поршнем и цилиндром.

Следовательно, растет их износ, шум и расход масла. Кованые поршни оправдывают свое применение лишь в той ситуации, когда в большинстве своем двигатель автомобиля эксплуатируют на предельных режимах. Сегодня прослеживаются несколько основных тенденций в технологическом конструировании поршней: уменьшается их вес, все чаще используются тонкие поршневые кольца , снижается компрессионная высота, используются короткие поршневые пальцы , применяются новейшие защитные покрытия.

Все вышеперечисленные характеристики находят свое отражение в Т-образной конструкции поршня. Эти изделия имеют уменьшенную по площади направляющей части и высоту юбку.

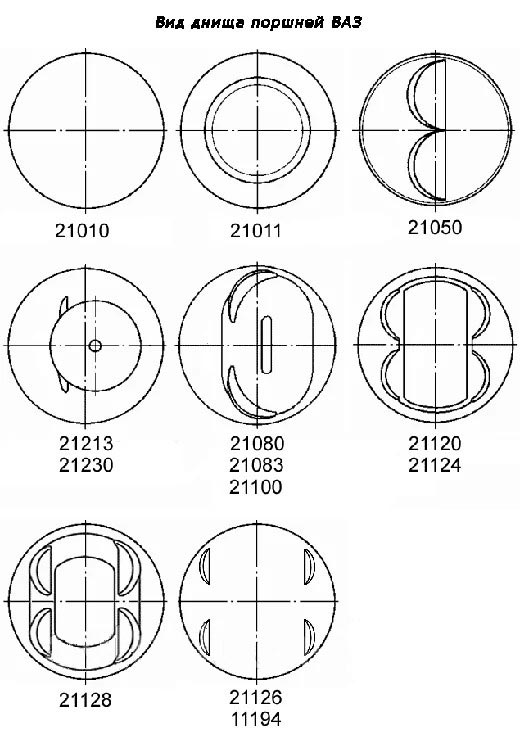

Изготавливаются из заэвтектических сплавов, имеющих высокое содержание кремния. Для установки в двигатель ВАЗ 1. Поршни ВАЗ 8V литые, диаметр 82,4 мм, компрессионная высота 35,6 мм смещение пальца 2,3 мм , объём камеры сгорания 19,8 см3. Применяются для увеличения объёма двигателя за счёт установки коленвала с ходом 75,6 мм ВАЗ в "низкий" блок ,8 мм со стандартными шатунами ВАЗ L мм и поршневыми пальцами ВАЗ D мм. Высокая мобильность производства позволяет выполнять в короткое время заказы любых объёмов и всех моделей поршней ВАЗ.

Предприятие оснащено современным оборудованием отечественного производства. Развитие компании «ТДМК» идёт по пути усовершенствования имеющихся технологий изготовления поршней, автоматизации производственных процессов изготовления стандартных и тюнинговых поршней ВАЗ, освоения выпуска новых видов продукции. Если вы заинтересованы в покупке одного или нескольких товаров, то вам необходимо оформить заказ на нашем сайте.

Мы принимаем заказы только через сайт. Для этого воспользуйтесь кнопками «Купить» или «Быстрый заказ». Нет небходимости предварительно звонить нам и уточнять наличие. К тому же тепловые потоки, проходящие через первое и второе компрессионные кольца, отличаются в несколько раз.

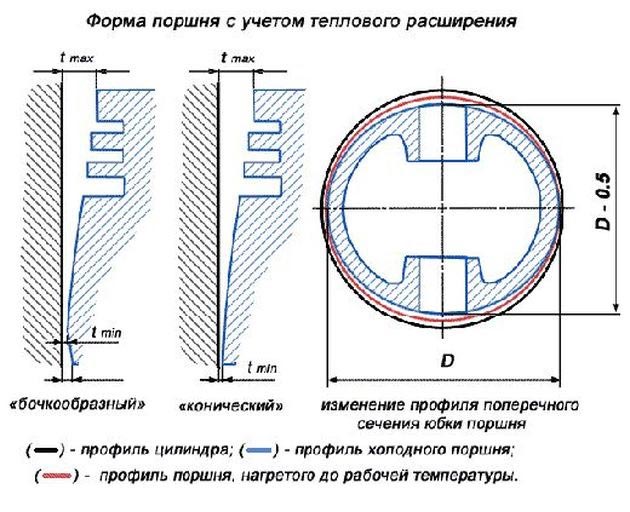

Как следствие, перемычки между кольцами будут иметь разную температуру. Верхняя — более горячая, нижняя — менее. Чтобы компенсировать их неодинаковое тепловое расширение на работающем моторе, диаметр поршня от днища к юбке постепенно увеличивают. Температура юбки плавно спадает в направлении от ее верхней части в районе маслосъемного кольца книзу. Этим обусловливается конический характер ее поверхности.

В нижней части юбки обычно устраивают обратный конус. Он позволяет поршню при перекладке в нижней и верхней мертвых точках работать более мягко, без резких ударов. В дополнение к этому при движении поршня вниз обратный конус способствует возникновению гидродинамического эффекта, благодаря которому поршень как бы «всплывает» на масляной пленке. Плавное увеличение диаметра поршня от днища к нижней части юбки, а также наличие на ней обратного конуса придает ему бочкообразную форму в продольном сечении.

Не менее важное условие работоспособности поршня — особая форма в поперечном сечении, отличная от формы круга. Необходимость такой меры обусловлена наличием бобышек, усилений в месте соединения поршня с поршневым пальцем.

Составляющие единое целое с днищем поршня, массивные бобышки нагреваются в большей степени, чем соединяющие их части юбки. Как следствие — диаметр поршня «растет» преимущественно в направлении, совпадающем с осью поршневого пальца. Чтобы компенсировать этот эффект, поршень в поперечном сечении делают овальным.

Меньшая ось овала совпадает с осью пальца, а овальность обычно составляет 0,4—0,5 мм. Величина небольшая, но очень важная. Именно она позволяет поршню работать в цилиндре с минимальными зазорами. Таким образом, форма поршня в холодном состоянии характеризуется бочкообразностью и овальностью. Закономерности «искривленной геометрии» поршней были выявлены достаточно давно.

Примерно с х годов их учитывают при конструировании поршней, вначале авиационных, а затем и автомобильных. Большинство рецептур материалов, применяющихся для изготовления поршней, было разработано еще в х годах. В этом отношении современные поршни недалеко ушли за прошедшие 80 лет. Этот сплав был впервые предложен фирмой Mahle, которая внедрила его в массовое производство поршней. Такие силумины менее пластичны, более капризны в обработке и дороги. В «доалюминиевый» период поршни изготавливались из чугуна.

Силумин оказался очень удачным материалом, сочетающим достаточную прочность с легкостью. Подбор концентрации кремния позволил добиться приемлемого коэффициента теплового расширения, существенно меньшего, чем у чистого алюминия. Эта технология отработана буквально до совершенства. Незначительное количество составляют поршни, заготовки для которых изготавливают методом ковки. Это своего рода эксклюзив, который не применяется на серийных изделиях.

Кованые заготовки в силу особой структуры, которую приобретает металл, обладают несколько большей прочностью. Однако это преимущество обычно нивелируется ограничениями по возможной форме заготовки и может быть вовсе сведено к нулю из-за отдельных конструктивных недочетов. Уважающие себя производители наносят на поверхность поршней различные покрытия. Один из распространенных способов — покрытие поршня оловом лужение.

Реже применяется покрытие свинцом. Слой мягкого металла, толщина которого составляет 5—10 мкм, уменьшает трение и вероятность «прихвата» поршня с образованием задиров в период обкатки двигателя. Ту же функцию он выполняет и на приработанном двигателе в момент пуска, сопровождающегося «масляным голоданием», и при пиковых нагрузках.

Убедительное доказательство действенности этой меры — сравнение состояния поршней двигателей классических моделей ВАЗ первых поколений и ВАЗ — У последних даже при незначительном пробеге на юбке поршней, не имеющих покрытия, обязательно присутствуют задиры.

На луженых поршнях «классики» такого явления, как правило, не наблюдалось. Некоторые производители для уменьшения трения наносят на юбку поршней антифрикционные покрытия, композиции на основе графита, реже — дисульфида молибдена.

Толщина слоя покрытия может достигать 15—20 мкм. Обычно поршни с таким покрытием устанавливаются в цилиндр с минимальным зазором. В результате первоначальной приработки покрытие частично стирается и поверхность поршня приобретает форму, максимально соответствующую цилиндру.

Выпуск таких поршней недавно освоен некоторыми российскими предприятиями для моторов отечественного производства. В последние 20—30 лет все разработчики двигателей вслед за первопроходцами, японскими конструкторами, двигались примерно в одном направлении и достигли сходных результатов. Поэтому сейчас, взяв в руки поршень, непросто определить, где и для какого мотора он произведен.

В то время как десяток-другой лет тому назад отличить, например, японское изделие от американского было проще простого. Отметим некоторые этапы эволюции поршней. Одна из основных геометрических характеристик поршня — компрессионная высота. Она определяется расстоянием от его днища до оси поршневого пальца. С начала х годов наметилась устойчивая тенденция к уменьшению компрессионной высоты поршня. Это позволяет снизить его массу за счет уменьшения размеров бобышек и высоты уплотнительного пояса.

Известны примеры, когда компрессионную высоту поршня удавалось уменьшить до 24 мм. И это при наличии трех колец. Для сравнения: данный параметр у ВАЗовских поршней составляет 38 мм, а у поршней автомобилей ГАЗ выпуска прошлых лет — аж 52 мм! Уменьшение компрессионной высоты поршней стало возможным во многом благодаря переходу на более тонкие кольца. Процесс наблюдался повсеместно на протяжении х годов.

Если ранее в порядке вещей считался комплект колец размерностью 2—2 -4 мм, то сейчас обычным делом становятся наборы порядка 1,2—1,5 -2 мм. Это результат достижений в области технологии. Тонкие кольца обеспечивают меньшие потери на трение, более податливы, быстрее и точнее прирабатываются, а потому обладают лучшими уплотнительными свойствами и, как ни странно, лучше отводят тепло.

Снижение компрессионной высоты повлекло за собой уменьшение размеров юбки поршня. Для центрирования укороченного поршня высокая юбка стала просто излишней.