Ротор мощной паровой турбины делает

Что касается упорного подшипника, то его конструкция всесторонне рассмотрена еще Стодолой и за истекшее столетие практически не претерпела каких-либо изменений. Гидросиловое оборудование 5. Лекция 3.

После этого ее разбирают на более-менее крупные блоки, доводят до хорошего товарного вида, консервируют, упаковывают в деревянные ящики и отправляют для монтажа на ТЭС. Монтаж турбины осуществляют в следующем порядке. Сначала устанавливают нижнюю половину ЦНД 18 опорным поясом 15 , расположенным по периметру обоих выходных патрубков ЦНД.

ЦНД имеет собственные вваренные в них опоры ротора. После этого на опоры подвешивают нижние половины корпусов наружных цилиндров 39 и 24 , в них помещают статорные элементы и осуществляют центровку всех цилиндров турбины. В опоры ротора вставляются нижние половины опорных вкладышей 42 , 29 , 23 , 20 и 16 , и на них опускают отдельные роторы. Их строго прицентровывают друг к другу и соединяют с помощью муфт 31 и Затем в верхние половины корпусов помещают необходимые внутренние статорные элементы и турбину закрывают.

Для этого в отверстия на горизонтальные разъемы корпусов ввинчивают шпильки и опускают верхние половины 46 , после чего с помощью шпилек и специальных приспособлений верхние и нижние половины корпусов плотно стягиваются по фланцевым разъемам. Аналогичным образом закрываются опоры роторов.

После изоляции турбины, ограждения кожухом и многочисленных проверок ее доводят для состояния, пригодного к несению нагрузки. При работе турбины пар из котла по одному или нескольким паропроводам это зависит от мощности турбины поступает сначала к главной паровой задвижке, затем к стопорному одному или нескольким и, наконец, к регулирующим клапанам чаще всего — 4.

От регулирующих клапанов пар по перепускным трубам 1 их четыре: две из них присоединены к крышке 46 внешнего корпуса ЦВД, а две других подводят пар в нижние половины корпуса подается в паровпускную камеру 33 внутреннего корпуса ЦВД. Из этой полости пар попадает в проточную часть турбины и, расширяясь, движется к выходной камере ЦВД В этой камере в нижней половине корпуса ЦВД имеются два выходных патрубка К ним приварены паропроводы, направляющие пар в котел для промежуточного перегрева.

Вторично перегретый пар по трубопроводам поступает через стопорный клапан к регулирующим клапанам 4 , а из них — в паровпускную полость ЦСД Далее пар расширяется в проточной части ЦСД и поступает в его выходной патрубок 22 , а из него — в две перепускные трубы 6 иногда их называют ресиверными , которые подают пар в паровпускную камеру ЦНД 9.

Из них пар направляется вниз в конденсатор. Перед передней опорой 41 располагается блок регулирования и управления турбиной Его механизм управления 43 позволяет пускать, нагружать, разгружать и останавливать турбину. После того, как нами получено общее представление о турбине, рассмотрим ее «сердце» — проточную часть, которая является самой сложной и самой дорогой частью турбины. Сложность ее создания определяется не только высокими технологическими требованиями к изготовлению, материалам, монтажу, но, главным образом, чрезвычайной наукоемкостью: нельзя создать даже посредственную турбину, не обладая хорошими знаниями в таких областях науки, как механика, гидрогазодинамика, теория автоматического регулирования, механика разрушения, не говоря уже о специальных дисциплинах.

Не удивительно поэтому, что число стран, выпускающих мощные паровые турбины по разработанной ими технической документации, не превышает десяти. На рисунке показан фрагмент проточной части паровой турбины и охватывающих ее деталей. Собственно проточная часть состоит из чередующихся кольцевых сопловых решеток 1 и рабочих решеток 2.

Совокупность одной сопловой и одной рабочей решетки называют ступенью турбины. Это название происходит из того, что потенциальная энергия пара преобразуется в кинетическую энергию вращения ротора порциями ступенями.

Сопловая решетка состоит из одинаковых сопловых лопаток 1 , установленных по окружности на равном расстоянии друг от друга шагом. Сопловые лопатки имеют вполне определенный профиль в сечении, и поэтому между сопловыми лопатками образуется вполне определенный сопловый канал сопло для прохода пара. Сопловые лопатки закреплены в диафрагме 2 , имеющей горизонтальный разъем, необходимый для установки ротора при монтаже.

Диафрагма — это кольцевая перегородка, которая подвешивается двумя лапками 3 на уровне горизонтального разъема в кольцевой расточке обоймы. Обойма охватывает несколько диафрагм две, три и более — отсюда и ее название. В свою очередь обойма 12 лапками 6 подвешивается в корпусе 3 турбины.

Кольцевое пространство между обоймами часто используется для камеры отбора пара на регенеративные подогреватели. Таким образом, неподвижные в пространстве корпус 3 турбины, обоймы 4 и диафрагмы 11 обеспечивают неподвижность сопловых каналов сопловой решетки. Сами каналы, благодаря особым форме сопловых лопаток и их установке в решетках, выполняются суживающими: площадь для прохода пара на выходе из сопловой решетки выполняют в несколько раз меньше, чем на входе.

Далее, если иметь в виду, что объем пара за сопловой решеткой больше, чем на входе, так как давление за ней меньше, то ясно, что скорость пара на выходе из решетки будет в несколько раз больше, чем на входе. Далее, поток пара не только приобретает большую скорость, но и изменяет свое направление: выходные части сопловых лопаток профилей заставляют пар развернуться и двигаться в направлении не вдоль оси турбины скорость c 0 , а поперек говорят, что поток пара приобретает закрутку — окружное направление.

Таким образом, из сопловых каналов выходит мощная закрученная кольцевая струя пара, ширина которой равна высоте сопловых лопаток. Часть потенциальной энергии пара преобразована сопловыми каналами в кинетическую энергию кольцевой струи пара, движущейся с огромной скоростью обычно — это скорость несколько меньше скорости звука, но в некоторых ступенях — и больше ее.

Теперь необходимо решить следующую задачу: заставить созданную кольцевую струю пара вращать вал 13 турбины. С этой целью ее направляют на кольцевую решетку профилей, образованную рабочими лопатками 2. Для этого, прежде всего рабочей решетке дают возможность вращаться: ее закрепляют на диске 12 ротора, который соединен с валом 13 и уложен во вкладыши опорных подшипников.

Поэтому, если на рабочую лопатку будет действовать окружная сила, имеющая плечо относительно оси вращения, то ротор начинает вращаться. Эту силу создают с помощью специальной решетки профилей рис. Пар, протекающий через каналы рабочей решетки, изменяет свое направление, и это главная причина появления окружной силы F , действующей на каждую рабочую лопатку.

Скорость пара в рабочей решетке уменьшается, так как вследствие окружной податливости рабочих лопаток поток пара как бы вязнет внутри канала. В результате из рабочей решетки пар выходит со скоростью с 2 примерно равной скорости c 0 на входе в сопловую решетку. Но поскольку давление и температура пара за ступенью меньше, чем перед ней из-за того, что в конденсаторе принудительно поддерживается низкое давление, и оно постепенно повышается к паровпускной части турбины , то часть кинетической энергии потока пара, идущего через ступень, преобразуется в механическую вращательную энергию ротора, которая, в конечном счете, передается ротору электрогенератора.

На рисунке показаны профили двух соседних ступеней, позволяющих увидеть, как протекает пар в проточной части и как они расположены по отношению друг к другу. Профиль рабочей лопатки первой ступени устанавливают под таким углом b у , чтобы вектор скорости w 1 «встретил» ее переднюю часть безударно, и пар плавно вошел в каналы рабочей решетки. Поскольку, как указывалось выше, их сечение примерно постоянно, то угол выхода b 2 » b 1 , а скорость выхода пара в относительном движении w 2 » w 1.

Но так как, рабочие лопатки имеют скорость и , то скорость выхода пара относительно корпуса будет равна с 2 » с 0. Далее процесс повторяется в проточной части второй ступени и так до тех пор, пока пар не попадет в конденсатор.

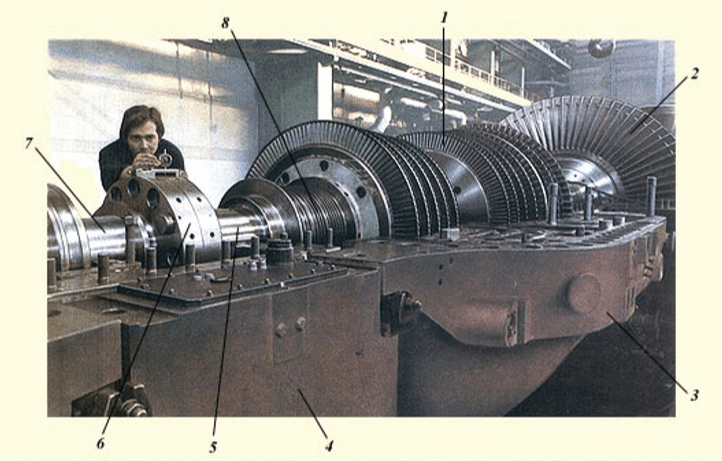

На рисунке показана турбина со снятой крышкой. Хорошо видна нижняя половина средней опоры и два корпуса турбины нижняя половина , подвешенные к опоре. На рисунке изображена процедура центровки соседних роторов по полумуфтам, необходимая для исключения вибрации. Рядом с полумуфтой видны шейки валов 5 и 7 под опорные вкладыши опор, нижние половины которых размещены в опоре.

Последняя ступень имеет самые длинные рабочие лопатки 2 , прошитые связующей проволокой, повышающей их вибрационную надежность. На концевой части ротора хорошо видны кольцевые выступы 8 на валу, служащие для организации концевого уплотнения. Само уплотнение представлено на рисунке. В обойме 7 , имеющей такую же конструкцию, как и обойма диафрагм и выполнена кольцевая расточка 1 , в которую вставляются сегменты уплотнений 3 по три сегмента в каждую половину обоймы.

Сегменты имеют тонкие до 0,3 мм кольцевые гребни, устанавливаемые по отношению к валу с очень малым зазором 0,5—0,6 мм. Совокупность кольцевых щелей между гребнями 4 и кольцевыми выступами 6 и кольцевых камер между ними называется лабиринтовым уплотнением. Высокое гидравлическое сопротивление, которым оно обладает, обеспечивает малую утечку пара помимо проточной части турбины. На рисунке хорошо видны горизонтальный разъем цилиндра, направляющие колонки 5 , по которым будет опускаться верхняя половина корпуса и несколько ввинченных шпилек 2 для скрепления горизонтального фланцевого разъема.

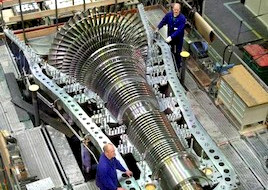

На рисунке показана мощная паровая турбина в процессе заводской сборки. Хорошо видно, как изменяются длины лопаток: в первых ступенях они составляют 30 — 40 мм, а в последней — около 1 м. Типичная рабочая лопатка состоит из трех основных элементов: профильной части 1 ; хвостовика 2 , служащего для крепления лопатки на диске; шипа 6 прямоугольной, круглой или овальной формы, выполняемого на торце профильной части лопатки за одно целое.

Отдельно прокатывают бандажную ленту 7 , в которой пробивают отверстия, соответствующие форме шипов и расстоянию между ними. Лента нарезается на куски со строго рассчитанным числом объединяемых лопаток. Бандажная лента надевается на шипы, которые затем расклепываются. Ряд соседних лопаток обычно от 5 до 14 , объединенных бандажной лентой бандажом , называется пакетом рабочих лопаток.

Главная цель пакетирования — обеспечить вибрационную надежность рабочих лопаток не допустить их поломки от усталости вследствие колебаний. После расклепки шипов на бандажах рабочих лопаток ротор устанавливают на токарный станок и окончательно протачивают гребни уплотнений. На рисунке показана лишь одна из типичных конструкций, которые отличаются большим разнообразием как типов хвостовиков, так и бандажей.

В современных конструкциях бандажи фрезеруют заодно с профильной частью с шириной бандажа, равной шагу лопаток , иногда соединяют рабочие лопатки в пакете сваркой. На рисунке показан двухпоточный ротор ЦНД в процессе обработки на токарном станке. Главным элементом проточной части турбины, определяющим весь ее облик, является рабочая лопатка последней ступени.

Чем большую длину она имеет и чем на большем диаметре она установлена иными словами, чем больше площадь для прохода пара последней ступени , тем более экономичнее турбина.

Поэтому история совершенствования турбин — это история создания последних ступеней. В начале х годов ЛМЗ была разработана рабочая лопатка длиной мм для последней ступени со средним диаметром 2,4 м, и на ее базе созданы турбины мощностью , и МВт. В конце х была создана новая рабочая лопатка длиной мм для ступени со средним диаметром 3 м. На рисунке показана одна из опор валопровода. Основанием 12 нижняя половина корпуса 2 устанавливается на фундаментную раму на рисунке не показана.

В расточку корпуса на колодках 1 , 4 и 10 помещается нижняя половина вкладыша 3. Внутренняя поверхность 8 обеих половин вкладыша выполнена цилиндрической или овальной и залита баббитом, — легкоплавким антифрикционным сплавом на основе олова, допускающего вращение ротора на очень низкой частоте вращения даже при отсутствии смазки.

Прямо на поверхность вкладыша 8 и на аналогичную поверхность соседнего вкладыша при монтаже турбины укладывается ротор. Сверху его накрывают верхней половиной вкладыша и притягивают к нижней половине шпильками, ввинчиваемыми в отверстия 9. Затем устанавливается крышка корпуса подшипника. Масло для смазки шеек валов подается насосами из масляного бака, установленного на нижней отметке конденсационного помещения. Размер масляного бака зависит от мощности турбины: чем больше мощность, тем больше цилиндров и, следовательно, роторов и их опор, требующих смазки.

Кроме того, с ростом мощности растет диаметр шеек, и эти два обстоятельства требуют большого расхода масла и соответственно масляного бака большой емкости, достигающей 50—60 м 3.

Для смазки подшипников используется либо специальное турбинное минеральное масло, либо синтетические негорючие масла. Последние намного дороже, но зато пожаробезопаснее.

От насосов по трубопроводам масло, пройдя через маслоохладители, поступает к емкостям, располагаемым в крышках подшипника, а из них — к отверстиям 6 и к выборке 7 , раздающей масло на всю ширину шейки вала. Масло за счет гидродинамических сил «загоняется» под шейку вала, и таким образом вал «плавает» на масляной пленке, не касаясь баббитовой заливки.

Масло, пройдя под шейкой вала, выходит через торцевые зазоры вкладыша и стекает на дно корпуса подшипника, откуда самотеком направляется обратно в масляный бак. Для понимания места и роли паровых турбин рассмотрим их общую классификацию.

Из большого разнообразия используемых паровых турбин, прежде всего можно выделить турбины транспортные и стационарные. Стационарные паровые турбины — это турбины, сохраняющие при эксплуатации неизменным свое местоположение.

В настоящей книге рассматриваются только стационарные паровые турбины. Энергетические турбины служат для привода электрического генератора, включенного в энергосистему, и отпуска тепла крупным потребителям, например жилым районам, городам и т. Энергетические турбины характеризуются, прежде всего, большой мощностью, а их режим работы — постоянной частотой вращения, определяемой постоянством частоты сети.

Основным производителем энергетических паровых турбин в России является Ленинградский металлический завод Санкт-Петербург.

Другим крупным производителем энергетических паровых турбин является Турбомоторный завод ТМЗ, г. Он выпускает только теплофикационные турбины мощностью , , , и 50 МВт и менее. Таким образом, в настоящее время в России функционирует всего два производителя мощных паровых турбин.

Если говорить о зарубежных производителях турбин, то их число также является небольшим. Большинство из них являются транснациональными объединениями. Все перечисленные производители выпускают паровые турбины вплоть до мощности МВт и выше. Технический уровень некоторых из них не только не уступает нашим производителям, но и превосходит их.

Промышленные турбины также служат для производства тепловой и электрической энергии, однако их главной целью является обслуживание промышленного предприятия, например, металлургического, текстильного, химического, сахароваренного и др. Часто генераторы таких турбин работают на маломощную индивидуальную электрическую сеть, а иногда используются для привода агрегатов с переменной частотой вращения, например воздуходувок доменных печей. Мощность промышленных турбин существенно меньше, чем энергетических.

Не говоря уже о том, что потеря тепла излучением является невозвратной, то есть тепло, сообщенное окружающей среде, не участвует больше в рабочем процессе турбины, эта потеря влечет за собой ряд дополнительных затруднений: громадные количества тепла, сообщаемые воздуху, вызывают необходимость в интенсивной вентиляции машинного зала, затрудняют обслуживание машин и ухудшают условия труда эксплуатационного персонала.

Кроме того, горячие части турбины например, часть высокого давления корпуса, паровые коробки могут передавать излучением тепло холодным деталям фундаменту, стойкам подшипников , что вызывает их дополнительное расширение и как следствие его - перекосы, нарушение центровки и появление вибраций при работе турбины.

Тепловая изоляция корпуса турбины и присоединенных к нему паропроводов имеет своим назначением не только максимально снизить потери тепла излучением, на и предохранить горячие детали турбины лот неравномерного охлаждения и появление перекосов. Теплоизоляционный материал должен обладать низким коэффициентом теплопроводности, выдерживать, не разрушаясь и не теряя изолирующих свойств, высокую рабочую температуру и быть абсолютно безопасным в пожарном отношении.

Конструкция изоляционной обшивки должна быть такова, чтобы допускать удобную разборку турбины без повреждения изоляции; в частности, в таких местах, как фланцы в плоскостях разъема корпуса турбины и присоединенных к нему паропроводов, изоляция должна быть легко съемной. Тепловая изоляция турбины обычно выполняется в виде обмазки, скорлуп формованных изделий или матрацев из изоляционного материала, удерживаемых на корпусе при помощи бандажей из тонкой полосовой стали.

Поверх изоляционного материала надевается кожух из полированной или вороненой листовой стали, причем между кожухом и изоляционным материалом оставляется воздушная прослойка, имеющая значение для улучшения изоляции турбины неподвижный воздух - очень плохой проводник тепла.

Обшивка кожух должна придавать машине красивых внешний вид. Часть низкого давления конденсационной турбины, имеющая невысокую температуру, не изолируется, а только шпаклюется и окрашивается.

Наиболее употребительным теплоизоляционным материалом для турбин являются асбестовые композиции, реже применяется шлаковая и стеклянная вата. Изоляционные матрацы изготовляются из асбестового полотна и заполнятся для температур до о С асбестом, а для более высоких температур - менее теплопроводными и более стойкими материалами - ньювелем композиция из асбеста и магнезии или совелитом композиция из асбеста и доломита.

Шлаковая и стеклянная вата для изоляции турбин применяется редко, так как она сильно утрясается при вибрациях, а это может повести к обнажению горячих поверхностей. При особо высоких температурах свежего пара иногда применяется двойная изоляционная конструкция. В этом случае первых слой теплоизоляционного материала накладывают непосредственно на корпус турбины и поверх нее монтируют на каркасе второй слой изоляционного материала.

Принцип работы паровой турбины. Параметры пара. Уплотнения турбины. Подшипники турбогенераторов. Ротор турбины. Лопатки турбины. Соденительные муфты, валоповорот, тепловая изоляция турбины. Регулирование турбин.

Статьи на тему эксплуатации. Градирни и охлаждающие пруды. Насосы и эжекторы. Регенерация турбины. Библиотека турбиниста. Полезные сайты. Кто вы? Научный работник. Технический работник. Оперативный работник. Жаждущий познаний. Результаты Архив опросов. Какая тема вас интересует? Новости в отрасли. Зарубежный опыт. Техническая документация. Обмен опытом. Бесплатный хостинг uCoz. Программа пуска блока МВТ. Прием смены машиниста энергоблока машиниста турбин. Пуск турбины из различных тепловых состояний.

Вибрационное состояние турбогенератора. Требования охраны труда и пожаробезопасности при обслуживании турбоагрегата. Обслуживание паропроводов и арматуры.